Основные положения по монтажу металлических конструкций

| Лист | Наименование | Примечание |

| 1 | Общие данные | |

| 6 | Ведомость оборудования, интсрумента и материалов для производства сварочных работ резервуара | |

| 7 | График производства работ | |

| 8 | Схема строительного генерального плана | |

| 9 | Общий вид резервуара | |

| 10 | Монтаж днища | |

| 12 | Разметка днища | |

| 13 | Сборка конического рулонированного покрытия резервуара | |

| 15 | Монтаж площадок обслуживания и ограждений резервуара | |

| 16 | Подъем рулона стенки | |

| 19 | Развертывание полотнища стенки резервуара | |

| 24 | Замыкание вертикального монтажного стыка стенки резервуара | |

| 26 | Установка крыши в проектное положение | |

| 27 | Испытание резервуара | |

| 30 | Сварка стенки | |

| 32 | Сварка люков на стенке | |

| 34 | Сварка крыши, люков и ограждений | |

| 37 | Сварка днища |

Общая часть

Типовой проект «Резервуар стальной вертикальный цилиндрический для хранения мазута емкостью 100 куб.м.» создан по плану типового проектирования Госстроя СССР на 1991 г, тема ТФТ-3-13 в соответствии с заданием, которое утверждено Сантехниипроектом.

Стадия разработки – рабочий проект.

В типовом проекте:

Альбом 5 – «Основные положения по монтажу металлических конструкций» – содержит технологические схемы монтажа и сварки резервуара емкостью 100 куб.м. из элементов, которые поступают на монтаж с завода-изготовителя.

В основу альбома 6 при разработке данного проекта положены такие материалы:

- задание на проектирование, которое утверждено Сантехниипроектом;

- альбом 2 «Конструкции металлические».

Альбом 6 разработан на основе положений следующейнормативно-технической документации:

- СНиП 3.03.01-87 «Несущие и ограждающие конструкции»;

- СНиП ІІІ-4-80 «Строительные нормы и правила. Техника безопасности в строительстве».

Поставка металлоконструкций

Металлоконструкции резервуара емкостью 100 куб.м. с рулонированной конической крыше поставляют на монтажную площадку с завода-производителя в таком виде:

- полотнища днища, стыки, крыши – свернутыми в рулон на каркасе или шахтной лестницы;

- площадки обслуживания – сварными транспортабельными секциями;

- люки, патрубки – с ответными фланцами и комплектами болтов.

Приемка основания и требования к нему

При приемке основания проверяют:

- общее состояние основания, соответствие его проекту, наличие актов на скрытые работы;

- правильность разбивки осей резервуара на основании, шахтной лестницы, наличие репера, определяющего центр основания;

- соответствие толщины, технологического состава гидроизолирующего слоя и степень его уплотнения;

- обеспечение отвода поверхностных вод от основания.

Разность отметок любых несмежных точек основания 20 мм.

Устройства проектного бетонного поддона вокруг основания следует выполнять после монтажа металлических конструкций резервуара.

Чертеж резервуара стального вретикального

| Поз. | Наименование | Едн. изм. | Кол. | Краткая характеристика | Примечание |

| 1 | Прорабская | шт. | 1 | Sпл. = 18,0 м2 | Инвентарные здания ММСС СССР |

| 2 | Склад | -//- | 1 | Sпл. = 18,0 м2 | |

| 3 | Раздевалка для рабочих | -//- | 1 | Sпл. = 18,0 м2 | |

| 4 | Комната приема пищи | -//- | 1 | Sпл. = 18,0 м2 | |

| 5 | Площадка для работы крана | -//- | 1 | Sпл. = 224 м2 | |

| 6 | Площадка для складирования крыши | -//- | 1 | Sпл. = 36 м2 | |

| 7 | Площадка для складирования металлоконструкций | -//- | 1 | Sпл. = 28 м2 |

Требования к монтажной площадке

До начала монтажа металлоконструкций резервуара должны выполняться такие работы:

- построено и принято основание под резервуар;

- устроены временные подъезды (не менее двух) к основанию для транспортировки металлоконструкций;

- спланирована и уплотнена кольцевая площадка вокруг основания для работы крана и других механизмов.Площадка должна быть уплотнена до несущей способности, которая отвечает паспортным характеристикам используемого механизма;

- производится общая планировка территории монтажной площадки с уклоном для отвода поверхностных вод;

- подведена электроэнергия для обеспечения работы грузоподъемных механизмов, сварочного оборудования, ручного механизированного инструмента и освещения;

- уложен трубопровод для подачи слива воды при гидроиспытании резервуара;

- устроены площадки для складирования металлоконструкций резервуара и сборки;

- установлены все временные здания и сооружения, которые необходимы для нормальной работы производственного персонала.

Чертеж общего вида резервуара

| Наименование работ | Необходимый механиз | Кол. |

| 1. Монтаж днища | Трактор С-100 или тракторная лебедка тр.16/1250 | 2 |

| 2. Подъем рулона стенки |

Кран МКА-16 Трактор С-100 |

1 1 |

| 3. Развертывание стенки |

Трактор С-100 АГП-12 |

1 1 |

| 4. Монтаж покрытия |

Кран МКА-16 Трактор С-100 |

1 1 |

| 5. Установка крыши в проектное положение | Кран МКА-16 | 1 |

| Наименование | Вид поставки м/? | Кол. шт. | Масса, т |

| Днище | Полотнище | 1 | 0,59 |

| Стенка | Полотнище | 1 | 2,83 |

| Крыша | Плотнище | 1 | 0,69 |

| Площадки и ограждения | Комплект | 1 | 0,35 |

| Шахтная лестница с переходной площадкой | Комплект | 1 | 1,91 |

| Люки-лазы | Комплект | 1 | 0,32 |

| Общая масса резервуара | 6,69 |

Краткое описание основных технологических процессов

Раздел содержит краткое описание процессов монтажа резервуара в их технологической последовательности:

Монтаж днища:

- днище резервуара, поставляемое с завода-изготовителя в виде полотнища, разворачивают на основании с помощью двух тракторов;

- укладывают днище с помощью трактора в проектное положение, ориентируя его относительно осей I-IIIи II-IV.

После установки днища в проектное положение на нем собирают крышу резервуара.

Сборка конической рулонированной крыши

Сборку рулонированной крыши выполняют на днище резервуара, используя его как стенд для сборки. После сборки и сварки крыши выполняют разметку и установку на ней всех люков, парубков и площадок обслуживания. Приваривают к крыше строповочные скобы и с помощью крана снимают с днища. Установленную на подставки высотой 1 м крышу сваривают с внутренней стороны.

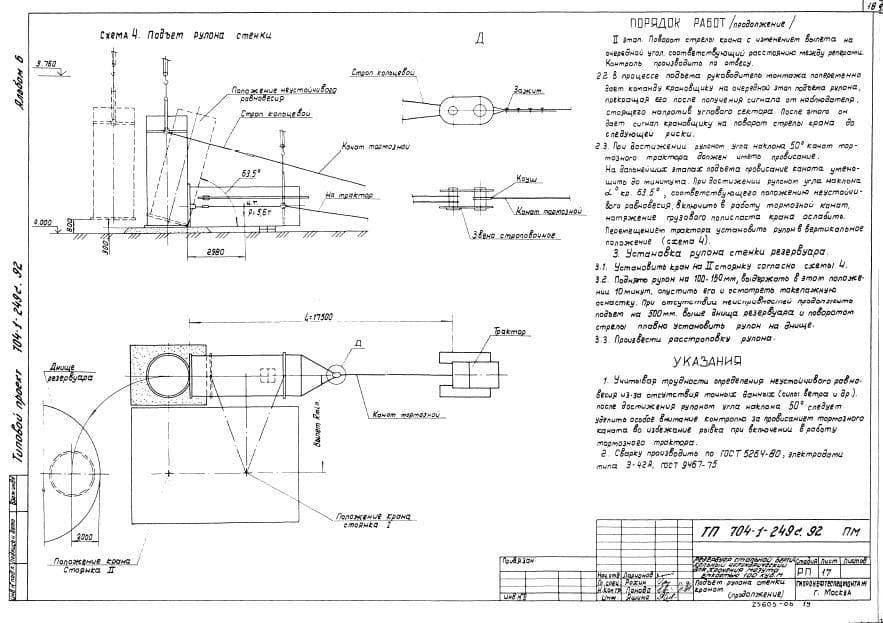

Подъем рулона стенки в вертикальное положение

Рулон с полотнищем стенки поднимают с одной стоянки крана изменением вылета стрелы, при этом нижний конец рулона опирается на грунт. Кран устанавливают на площадке, имеющей несущую способность не менее 0,5 Мпа (5 кгс/см2), с уклоном не более 1 процента в любую сторону.

Схема 4.Подъем рулона стенки

Подъем рулона производят, чередуя операции:

- подъем рулона до отклонения грузового полиспаста крана от вертикали на допустимый угол с контролем по рискам на угловом секторе, закрепленном на рулоне;

- разворот стрелы крана до отклонения полиспаста на допустимый угол с контролем по отвесу и установленным шнурам.

При достижении рулоном положения неустойчивого равновесия включают в работу тормозной канат, закрепленный на тракторе. Трактором плавно устанавливают рулон в вертикальное положение на грунте. Переместив кран в положение два, устанавливают рулон на днище резервуара.

Развертывание рулона стенки

Развертывание рулона стенки производят с помощью трактора за тяговую скобу. По мере развертывания рулона на верхней кромке полотнища устанавливают элементы обрамляющего уголка.

Развернув полотнище стенки, приступают к сборке и сварке вертикального монтажного стыка.

Монтаж крыши

Собранную и сваренную крышу устанавливают краном на обрамляющий уголок стенки, ориентируя относительно осей I-IIIи II-IV.

Собирают и приваривают крышу к обрамляющему уголку.

Схема 1. Строповка крыши

Испытание резервуара

По окончании всех сборочных и сварочных работ, а также контроля сварных соединений приступают к испытаниям резервуара.

На днище резервуара производят контроль всех 100 % заводских швов на герметичность.

До начала испытаний выполняют все подготовительные работы:

- монтируют подводящие трубопроводы для подачи и слива волы;

- производят нивелировку наружногоконтура днища, выполняя замеры геометрических размеров и отклонений корпуса резервуара.

Испытания резервуара на прочность и устойчивость производят в такой последовательности:

- Корпуса на прочность – гидравлическим испытанием, наливают воды до проектной отметки и выдерживают под нагрузкой 24 часа;

- крыши на герметичность – пробным избыточным давлением воздухом 100 мм вод.ст.

После проведения прочностных испытаний производят необходимые измерения металлических конструкций и основания резервуара. Допустимые отклонения от геометрических размеров корпуса резервуара даны на соответствующих технологических листах альбома.

Общие положения по сварке

Технология сварки резервуара емкостью 300 куб.м. для мазута разработана на основании чертежей альбома 2 и настоящего альбома 6 проекта, СНиП 3.03.01-87.

Последовательность работ по сварке

Металлические конструкции резервуара изготовлены из стали класса С245 марки ВСт3пс6 и ВСт3пс2 по ГОСТ 380-88.

Сварные монтажные соединения элементов резервуара выполняют ручным электродуговым способом электродами марки УОНИ-13/45 типа Э42А по ГОСТ 9467-75 диаметром 3 и 4 мм.

Подготовка узлов резервуара к сварке

Перед сборкой следует проверить:

- качество изготовленных конструкций внешним осмотром;

- соответствие металла требованиям проекта (по сертификатам и маркировке на стальных листах);

- отсутствие расслоений на кромках;

- соответствие собираемых элементов монтажной схеме, проектным размерам и геометрической форме;

- правильность подготовки кромок под сварку.

Обнаруженные отклонения должны быть устранены.

В случае возникновения необходимости подгонки листовых элементов по месту, обрезку производить механическим способом или газовой резкой с последующей зачисткой шлифмашинками.

Сборку конструкций производить с использованием сборочных приспособлений в соответствии с данным проектом и с помощью прихваток.

Минимальная длина прихватки должна быть не менее 30-50 мм. Расстояние между прихватками – не более 400-500 мм. Катет шва прихватки должен быть не менее половины катета шва.

Форма скоса кромок и размеры зазоров при сборке сварных соединений показаны на чертежах.

Перед сваркой следует зачистить свариваемые кромки и прилегающие к ним зоны металла на ширину не менее 20 мм от грязи, масла и прочих загрязнений. Осушить от влаги.

После удаления сборочных приспособленийостатки швов в местах их приваркиследует зачистить заподлицо с поверхностью основного металла и подрезы глубиной более 1 мм подварить и зачистить.

К сварке резервуара допускаются сварщики не ниже 4 разряда, аттестованные в соответствии с «Правилами аттестации сварщиков», утвержденными Госгортехнадзором СССР и сварившие контрольные образцы.

Пред началом сварочных работ сварщики должны заварить контрольные пластины из стали ВСт3пс6 и ВСтпс2 размером 400×200×4 в вертикальном положении с разделкой кромок, тождественной при сварке на монтаже.

Из сваренных контрольных пластин после просвечивания или УЗК изготовить и испытать образцы для механических испытаний в соответствии с ГОСТ 6996-68.

- для испытания на статическое растяжение при температуре +20 градусов – 2 образца (типа XII, XIII, XIV);

- для испытания на статический изгиб (загиб)при температуре +20 градусов – 2 образца (типа XXVII, XXVIII).

Временное сопротивление сварных соединений должно быть не ниже минимального значения временного сопротивления основного металла, угол загиба не менее 120 градусов.

При получении неудовлетворительных результатов механических свойств производится повторное испытание удвоенного количества соответствующих образцов.

Все сварочные материалы должны соответствовать стандартам и иметь сертификаты завода-изготовителя.

Сварочные материалы пред сваркой необходимо прокалить.

Электроды марки УОНИ-13/45 – при температуре 350-370 градусов в течение 1,5-2 часов.

Электроды после прокалки по вышеприведенному режиму рекомендуется хранить в печи хранения при температуре 70-100 градусов.

Прихватки выполняются теми же электродами, что и сварку. После зачистки прихваток произвести проверку их качества. Дефектные прихватки вышлифовать и выполнить вновь.

При сварке производить тщательную зачистку каждого слоя, остатки шлака между слоями недопустимы.

В стыковых соединениях с разделкой кромок обязательна вышлифовка корня шва перед сваркой с обратной стороны разделки и подварка.

Перед сваркой рекомендуется отработать режимы на пробных пластинах в условиях, тождественных с теми, в которых будет выполняться сварка на монтаже.

Для выполнения сварочных работ электроды выдаются сварщику в количестве, которое необходимо для полусменной работы. Полученные электроды следует содержать во влагонепроницаемом закрытом пенале. После работы все оставшиеся электроды подлежат возврату на склад и затем эти же электроды подвергаются вторичной прокалке, тем же методом для повторного использования.

Удаление прихваток и корня шва, а также снятие усиления, зачистку шва, удаление дефектных мест и т.д. рекомендуется, осуществлять с помощью высокооборотных электрических шлифмашинок.

Процесс сварки следует вести на стабильном режиме. Допускаемые отклонения принятых значений силы тока и напряжения дуги не должны превышать ± 5 %.

После окончания сварки электросварщики должны проставить присвоенные им клейма на расстоянии 40-50 мм от оси шва в начале и конце стыка.

Рекомендации по организации сварочных работ

Сварочный участок следует укомплектовать сварочным оборудованием, инструментом, материалами в соответствии с ведомостью.

Сварочными работами должен руководить квалифицированный специалист по сварке.

Для производства сварочных работ необходимо такой состав исполнителей в смену:

- мастер по сварке – 1;

- электросварщики по ручной дуговой сварке не ниже 4 разряда – 2;

- газорезчики не ниже 4 разряда – 1;

- оператор по контролю качества сварных швов неразрушающими методами – 1;

- слесарь – монтажник – 1.

К началу производства сварочных работ следует:

- обеспечить объект всей необходимой документацией по сварке;

- установить силовые пункты питания электроэнергией и проверить работу всего сварочного оборудования;

- в непосредственной близости от места производства сварочных работ устанавливают переносные металлические будки с размещенными в них сварочной аппаратурой и источниками питания;

- оборудовать кладовую для хранения сварочных материалов и установить в ней печь с опробовать оборудование, электроды и подобрать режимы сварки на контрольных образцах;

- оградить свариваемые поверхности конструкцией и рабочее место сварщика от атмосферных осадков и ветра;

- проверить состояние изоляции сварочных кабелей и правильность их присоединения их к клеммам источников постоянного тока;

- проверить арматуру газовых баллонов, рукава для кислорода и горючих газов, а также инструмент для газоплазменной обработки металлов.

Сварочные посты должны быть снабжены контрольно-измерительной аппаратурой.

Источники сварочного тока рекомендуется устанавливать в закрытых переносных машинных залах не далее 50 м от места сварки.

Разделку кромок вертикального монтажного стыка производить газовой резкой с применением специальных приспособлений.

Схема 1. Сварка шва днища

Контроль качества сварных соединений

Контроль качества сварных соединений должен выполняться в соответствии с требованиями глав 4 и 8 СНиП 3.03.01-87.

Все 100 % сварных швов должны быть подвергнуты внешнему осмотру и измерению шаблонами по ГОСТ 3240-79. При внешнем осмотре рекомендуется использовать лупу с 5-10-кратным увеличением.

По внешнему виду швы сварных соединений должны удовлетворять таким требованиям:

- иметь гладкую или равномерно чешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и не иметь резкого перехода к основному металлу;

- Угловые швы должны выполняться плавным переходом к основному металлу;

- наплавленный металл должен быть плотным по всей длине шва, не иметь трещин и дефектов, выходящих за пределы, которые указаны в п. 6.4;

- подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали от 4 до 10 мм;

- все кратеры должны быть заварены.

Объем и методы контроля указаны на чертежах.

Допустимые дефекты швов при радиационном контроле следующие

Для соединений, которые допустимы для сварки с двух сторон и соединений на подкладках допустимы непровары в корне шва высотой до 5 % толщины свариваемого проката, но не более 2 мм и длиной не более удвоенной длины оценочного участка;

Для соединений без подкладок, доступных для сварки с одной стороны, допустимы непровары в корне шва высотой до 15 % толщины свариваемого проката. Но не более 3 мм.

Для всех соединений.

Удлиненные и сферические дефекты:

- одиночные – высотой не более 0,8 мм;

- образующие цепочку или скопление пор высотой не более 0,4 мм и длиной не более длины оценочного участка;

- удлиненные – протяженностью не более 3,75 мм;

- непровары, цепочки и скопления пар, соседние по длине шва, суммарные в продольном сечении шва с расстоянием между близлежащими концами не менее 200 мм и суммарной площадью на оценочном участке не более 3 мм2.

Чувствительность контроля радиографией устанавливается по третьему классу согласно ГОСТ 7512-82.

Сварные соединения днищ резервуара должны быть проверены на непроницаемость вакуумированием.

Браковочным признаком является появление воздушных пузырьков воздуха на шве, смоченном мыльным индикаторным составом, при перепаде давления под вакуумной воздушной рамкой 600-600 мм рт.ст.

Непроницаемость сварных соединений стенок резервуара с днищем должна проверятся керосином или вакуумированием. Браковочным признаком является появление пятен керосина на обмыленной поверхности швов.

Сварные соединения покрытия резервуара следует контролировать на герметичность при избыточном давлении до 200 мм вод.ст.

Браковочным признаком негерметичности швов является появление воздушных пузырьков на смоченной мыльным индикаторным составом поверхности швов.

Сварные соединения люков и патрубков на вертикальной стенке резервуара должны быть проверены на герметичность смачиванием керосином до сварки усиливающих колец.

Сварочные соединения люков и патрубков покрытия резервуара должны быть проверены на герметичность при испытании резервуара избыточным давлением.

Исправление дефектов сварочных соединений

Недопустимые дефекты, обнаруженные в сварных швах, устраняются под наблюдением мастера по сварке.

Выявление неразрушающими методами контроля внутренние дефекты удаляются из шва при помощи шлифмашинок с последующей сваркой и повторным контролем исправленных участков сварного шва.

Исправление одного и того же дефектного места допускается не более двух раз.

Сведения об исправлении дефектов и количества исправлений заносятся в сварочный журнал.

Швы неполного сечения должны быть доварены до проектного размеры.

Участок шва с порами, непроварами и т.п. удалить на длину дефектного участка плюс 15 мм с каждой стороны и заварить вновь.

В швах с трещинами начало и конец трещины засверлить, удалить на всю длину дефектного места +15 мм с каждой стороны и заварить заново.

Дефекты сварных соединений заварить с применением электродов меньшего диаметра и на их минимальных режимах сварки, установленных технологическим процессом.

Требования безопасности труда

Требования безопасности труда при монтаже

При выполнении монтажных работ следует руководствоваться такими основными положениями:

- до начала работ необходимо подробно ознакомиться с данным проектом;

- при перекатывании рулона, как впереди, так и сзади него не должны находиться люди;

- при подъеме рулона в зоне подъема (в радиусе 25 м) не должны находиться люди. Опасную зону оградить предупредительными знаками;

- в процессе развертывания рулона стенки люди не должны находиться в непосредственной близости от освобождающегося витка полотнища. Запрещается пребывание людей вблизи каната, с помощью которого производится развертывание;

- запрещается пребывание людей под поднимаемым грузом и в зоне действия стрелы грузоподъемного механизма;

- при подъеме и спуске по лестнице монтажнику следует закрепиться предохранительным поясом за скобу ПВУ-2, установленную на верхней части лестницы;

- все колодцы, лотки траншей и другие коммуникации, находящиеся на пути грузоподъемных транспортных машин, должны быть ограждены хорошо видимыми указателями;

- лица, которые выполняют работы на высоте трех метров и более обязаны пользоваться ящиками или сумками для инструмента и крепежных материалов; опускать все необходимые для работы предметы веревкой;

- вновь изготовленные леса, подмости и т.п. должны быть испытаны и приняты комиссией с участием представителей органов техники безопасности и устанавливаются под наблюдением ответственного лица.

Требования безопасности труда при сварке

При выполнении сварочных работ следует руководствоваться такими основными положениями:

- Сварщик перед началом сварочных работ должен пройти инструктаж по безопасности труда в соответствии с ГОСТ 12.3.003-75 и главой СНиП по технике безопасности в строительстве;

- металлические части основного и вспомогательного электросварочного оборудования (источники питания, сушильные печи и др.), не находящиеся под напряжением, а также свариваемые изделия должны быть заземлены;

- присоединение и отключение от сети источников питания дуги и другого оборудования выполняет электрик, который имеет квалификационную группу по электробезопасности не ниже…

- при сварке в резервуаре сварщик кроме обычной рабочей одежды, обязан использовать диэлектрические перчатки, галоши и коврик;

- сварочные кабели, шланги, подведенные к рабочим местам, должны быть защищены от возможных повреждений. Сварочные провода должны быть изолированы. Соединять концы сварочного кабеля следует с помощью специальных муфт. Подключение проводов к сварочному оборудованию выполнять через кабельные наконечники;

- источники сварочного тока должны быть вынесены за пределы резервуара.

Дополнительные меры по электробезопасности

При внесении внутрь монтируемого резервуара напряжения 220/380 В необходимо принять дополнительные меры от поражения рабочих недопустимо большим током согласно ПУЭ.

Для снижения токов однофазного замыкания необходимо применять разделяющие трансформаторы, причем каждый трехфазный электроприемник, вносимый внутрь резервуара, должен присоединяться к отдельному трансформатору.

Для защиты от двухфазного замыкания необходимо применять быстродействующие отключающие устройства типа УАКИ или АЗАК.

При невозможности обеспечить выполнение вышеуказанных требований электробезопасности необходимо:

- освещение внутри резервуара обеспечить светильниками напряжение 12 В, питающихся от трансформаторов с раздельными обмотками первичного и вторичного напряжения. Один из выводов вторичной обмотки должен быть заземлен. Применение автотрансформаторов внутри резервуара запрещается;

- электроинструмент на напряжении выше 12 В заменить на пневматический.

Все металлические леса. Электрооборудование и механизмы, которые могут оказаться под током, должны быть надежно заземлены.

Действующие правила техники безопасности

Во всем остальном, неоговоренном в предыдущем разделе, необходимо руководствоваться следующими нормами, правилами и инструкциями по технике безопасности:

- СНиП III-4-80 «Строительные нормы и правила. Техника безопасности в строительстве».

- ГОСТ 12.10.46-85 «Нормы электрического освещения строительных и монтажных работ»;

- «Правила устройства и безопасности эксплуатации грузоподъемных кранов»;

- «Типовая инструкция для стропальщиков (такелажников, зацепщиков), обслуживающих грузоподъемные краны»;

- «Руководство по производственной санитарии на строительно-монтажных работах», разделы 2, 3, 4, 7, 8, 9, 10;

- ВСН 311-89 «Монтаж стальных вертикальных цилиндрических резервуаров для хранения нефти и нефтепродуктов».

Завод «Северозапад» осуществляет доставку продукции по всей России. Мы предоставляем:

- Широкий ассортимент продукции;

- Производство только из сырья высокого качества;

- Доставка в заранее установленные сроки;

- Сохранность целостности изделий при перевозке;

- Профессионально налаженная логистика;

- Доставка как на склад, так и на объект покупателя;

- Доставляем изделия любых габаритов и формы.

Для постоянных клиентов у нас разработана система скидок, которая позволяет вам еще более выгодно сотрудничать с нами. Воспользуйтесь онлайн калькулятором в разделе меню “Доставка”, чтобы узнать стоимость доставки до места назначения.